Digitalna transformacija proizvodnje panela za čiste prostore (cleanroom)

8.12.2020

Marko Smolec

R&D robotika i automatizacija

Dizajn ikona softvera

Linija proizvodnje panela za čiste prostore (cleanroom) od samog je početka rada integrirala visoku tehnologiju i omogućila proizvodnju svih veličina i tipova panela, neovisno o materijalu, ispuni, otvorima i sl. Praćenjem proizvodnje, zastoja i operacijskih taktova, konstantno unaprjeđujemo njezin rad, skraćujemo proizvodni ciklus te smanjujemo troškove održavanja bez utjecaja na kvalitetu završnog proizvoda.

Kako bismo smanjili mogućnost ljudske pogreške, ubrzali Design-to-Production proces te u konačnici smanjili lanac ljudi potreban za proizvodnju cleanroom panela, razvijene su tri aplikacije koje to omogućuju.

PanelEx je softver pomoću kojeg je lako nacrtati cleanroom panel te ga parametrirati do najsitnijih detalja, uključujući i otvore. Program je zamišljen da radi projektno pa je tako moguće izraditi niz panela i dobiti potrebnu dokumentaciju za puštanje u rad. Konstantno ga unaprjeđujemo dodatnim funkcionalnostima. U skorijoj se budućnosti spomenuti softver planira koristiti i za naše druge proizvode, poput vrata.

Kada imamo tablicu s popisom panela koje je potrebno proizvesti, generiranu Revitom, pripremom proizvodnje ili PanelEx aplikacijom, PanelGen aplikacijom jednostavno generiramo potreban strojni kod (G kod) za proizvodnju. Osim što znatno štedimo na ljudskim satima, prednosti su PanelGena eliminacija ljudske pogreške i izrada potrebnih programa za rad bez ikakvog znanja ili iskustva u programiranju. Omogućava i da ovlaštena osoba može bez problema pustiti nalog u proizvodnju u slučaju hitne ili krizne situacije u proizvodnji.

Konačno, kada je sve što se tiče izrade definirano, jedino što preostaje jest paletizacija naloga. Kako bismo optimalno i jednostavno složili paletnu listu, razvijen je PanelStack. PanelStack je softver koji prema projektnim zahtjevima definira redoslijed proizvodnje cleanroom panela te izrađuje grafički prikaz i proizvodni slijed svake palete. Uz izradu dokumentacije, program istovremeno komunicira s procesnim uređajima i robotima na liniji. Tako je svaki uređaj upućen u sljedeće što dolazi na njegovo radno mjesto te spomenutim komunikacijskim kanalom povratno javlja što je gotovo i složeno na paletu.

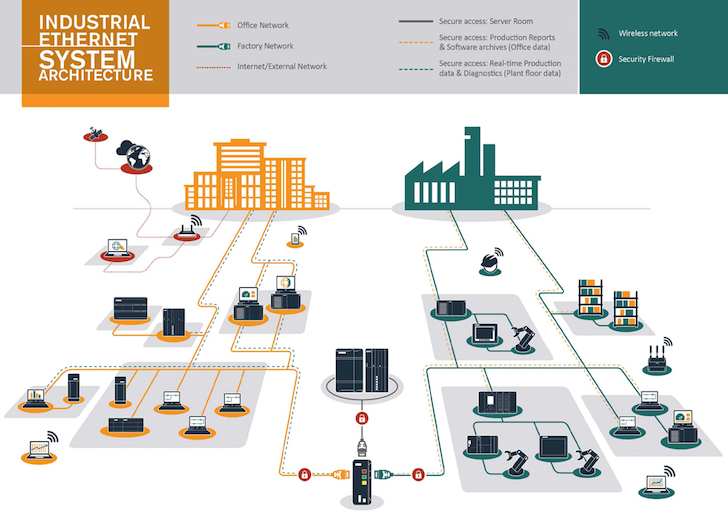

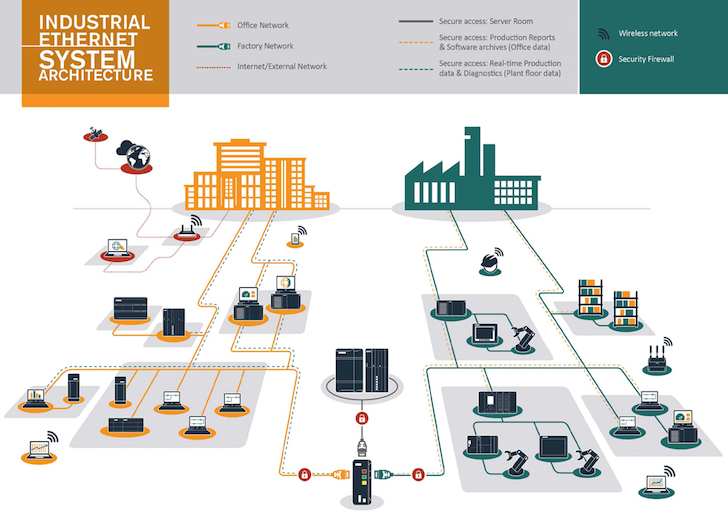

Glavni preduvjet za daljnje unaprjeđenje i digitalizaciju cijele linije te samog proizvodnog procesa jest komunikacija između svih komponenata sustava (kontrolera koji upravljaju s više od osamdeset aktivnih osi na liniji za čiste prostore). Bliskom suradnjom s tvrtkom Siemens d.d., radimo na integraciji sigurne i efikasne komunikacije u industrijskom okruženju, kojoj je glavni fokus pouzdani i vremenski kritični prijenos podataka. Za razliku od IT mreže, kratkotrajni prekidi u komunikaciji mogu uzrokovati velike poteškoće i zastoje u proizvodnji.

Mnoštvom primjera u industriji pri kojima je loša, nezaštićena industrijska mreža bila uzrok velikih zastoja i prekida ili čak indirektan uzrok opasnosti za djelatnike, sigurnost na komunikacijskom nivou nameće se kao prioritet za hitnu i kvalitetno strukturiranu implementaciju u proizvodnji. Osim navedenog, spomenuta mreža koristit će se za real-time nadgledanje, održavanje i servis linija direktno iz udaljenog odjela u Samoboru, čime se smanjuje potreba za putovanjem i dodatnim troškovima.

Informacijske tehnologije (IT) protiv operativnih tehnologija (OT)

Trenutno je u razvoju sustav gospodarenja energijom, EMS, koji će se implementirati u cijelom pogonu, dok će se pilot projekt implementirati na liniji za proizvodnju cleanroom panela. Sustav će aktivno prikupljati podatke o potrošnji i gubitcima svih oblika energije u pogonu. Dobivene će se informacije obrađivati i koristiti za optimizaciju i predikciju potrošnje te pametno planiranje troškova održavanja i proizvodnje. Kao najbrži povrat investicije vidimo redukcije u smjeru curenja i rasipanja energentima u vremenu hladnog pogona, što će donijeti znatne uštede odmah nakon implementacije. Sve je spomenuto jako važno, kako za financijski i proizvodni (kvaliteta električne energije, propadi napona, prekid električne energije, itd.), tako i za ekološki aspekt, koji postaje sve bitniji u globalnoj viziji Klimaopreme i u zahtjevima kupaca i poslovnih suradnika.

Primjer sustava gospodarenja energijom (EMS)

Jedan od instrumenata koji se paralelno implementira na liniji je OEE, mjera koja pokazuje koliko se dobro koristi proizvodni postupak (postrojenje, vrijeme i materijal) u odnosu na njegov puni potencijal. Već instaliranu opremu u pogonu koristit ćemo za prikupljanje podataka o radu, ciklusima i zastojima svakog pojedinog stroja i dijela proizvodne linije. Tako ćemo dobiti stvarne i pouzdane informacije o efikasnosti spomenutog, što je temelj za daljnju optimizaciju i poboljšanje proizvodnog procesa te praćenje prema ključnim pokazateljima performansa (KPI).

R&D robotika i automatizacija

Dizajn ikona softvera

Linija proizvodnje panela za čiste prostore (cleanroom) od samog je početka rada integrirala visoku tehnologiju i omogućila proizvodnju svih veličina i tipova panela, neovisno o materijalu, ispuni, otvorima i sl. Praćenjem proizvodnje, zastoja i operacijskih taktova, konstantno unaprjeđujemo njezin rad, skraćujemo proizvodni ciklus te smanjujemo troškove održavanja bez utjecaja na kvalitetu završnog proizvoda.

Kako bismo smanjili mogućnost ljudske pogreške, ubrzali Design-to-Production proces te u konačnici smanjili lanac ljudi potreban za proizvodnju cleanroom panela, razvijene su tri aplikacije koje to omogućuju.

PanelEx je softver pomoću kojeg je lako nacrtati cleanroom panel te ga parametrirati do najsitnijih detalja, uključujući i otvore. Program je zamišljen da radi projektno pa je tako moguće izraditi niz panela i dobiti potrebnu dokumentaciju za puštanje u rad. Konstantno ga unaprjeđujemo dodatnim funkcionalnostima. U skorijoj se budućnosti spomenuti softver planira koristiti i za naše druge proizvode, poput vrata.

Kada imamo tablicu s popisom panela koje je potrebno proizvesti, generiranu Revitom, pripremom proizvodnje ili PanelEx aplikacijom, PanelGen aplikacijom jednostavno generiramo potreban strojni kod (G kod) za proizvodnju. Osim što znatno štedimo na ljudskim satima, prednosti su PanelGena eliminacija ljudske pogreške i izrada potrebnih programa za rad bez ikakvog znanja ili iskustva u programiranju. Omogućava i da ovlaštena osoba može bez problema pustiti nalog u proizvodnju u slučaju hitne ili krizne situacije u proizvodnji.

Konačno, kada je sve što se tiče izrade definirano, jedino što preostaje jest paletizacija naloga. Kako bismo optimalno i jednostavno složili paletnu listu, razvijen je PanelStack. PanelStack je softver koji prema projektnim zahtjevima definira redoslijed proizvodnje cleanroom panela te izrađuje grafički prikaz i proizvodni slijed svake palete. Uz izradu dokumentacije, program istovremeno komunicira s procesnim uređajima i robotima na liniji. Tako je svaki uređaj upućen u sljedeće što dolazi na njegovo radno mjesto te spomenutim komunikacijskim kanalom povratno javlja što je gotovo i složeno na paletu.

OT mreža (operativne tehnologije)

Glavni preduvjet za daljnje unaprjeđenje i digitalizaciju cijele linije te samog proizvodnog procesa jest komunikacija između svih komponenata sustava (kontrolera koji upravljaju s više od osamdeset aktivnih osi na liniji za čiste prostore). Bliskom suradnjom s tvrtkom Siemens d.d., radimo na integraciji sigurne i efikasne komunikacije u industrijskom okruženju, kojoj je glavni fokus pouzdani i vremenski kritični prijenos podataka. Za razliku od IT mreže, kratkotrajni prekidi u komunikaciji mogu uzrokovati velike poteškoće i zastoje u proizvodnji.Mnoštvom primjera u industriji pri kojima je loša, nezaštićena industrijska mreža bila uzrok velikih zastoja i prekida ili čak indirektan uzrok opasnosti za djelatnike, sigurnost na komunikacijskom nivou nameće se kao prioritet za hitnu i kvalitetno strukturiranu implementaciju u proizvodnji. Osim navedenog, spomenuta mreža koristit će se za real-time nadgledanje, održavanje i servis linija direktno iz udaljenog odjela u Samoboru, čime se smanjuje potreba za putovanjem i dodatnim troškovima.

Informacijske tehnologije (IT) protiv operativnih tehnologija (OT)

Sustav gospodarenja energijom (EMS)

Trenutno je u razvoju sustav gospodarenja energijom, EMS, koji će se implementirati u cijelom pogonu, dok će se pilot projekt implementirati na liniji za proizvodnju cleanroom panela. Sustav će aktivno prikupljati podatke o potrošnji i gubitcima svih oblika energije u pogonu. Dobivene će se informacije obrađivati i koristiti za optimizaciju i predikciju potrošnje te pametno planiranje troškova održavanja i proizvodnje. Kao najbrži povrat investicije vidimo redukcije u smjeru curenja i rasipanja energentima u vremenu hladnog pogona, što će donijeti znatne uštede odmah nakon implementacije. Sve je spomenuto jako važno, kako za financijski i proizvodni (kvaliteta električne energije, propadi napona, prekid električne energije, itd.), tako i za ekološki aspekt, koji postaje sve bitniji u globalnoj viziji Klimaopreme i u zahtjevima kupaca i poslovnih suradnika.

Primjer sustava gospodarenja energijom (EMS)